レーザー加工機でやってみたかったのがカッティングシートの切断だ。その精度と繰り返しの正確さは人間がデザインナイフを握ったのでは実現できない。いくつかステッカーを作り工程がつかめてきたのでまとめたいと思う。

用意するもの

オレフィン系カッティングシート

ホームセンターなどで一般に売っているカッティングシートをレーザー加工機で切ることは出来ない。一般のモノは素材がPVC(ポリ塩化ビニル)だからだ。これをレーザーで加熱すると塩化水素が発生し、人体に有害な上に腐食性が強く加工機が一気に痛んでしまう。PVCに限らず塩素を含む素材のレーザー加工は御法度。材料に塩素が含まれているかどうかの判定方法は以下の記事で解説されている。彫刻を入れたくなりそうなMoleskineの手帳カバーなんかもアウトらしい。

炭化水素のポリオレフィン系のカッティングシートであればレーザー加工ができる。メジャーではないので色数が少なく、店頭で見つけることはほとんどないと思われるが、通販であればいくつか取扱店はある。オレフィン系カッティングシートの感触は、3Mの柔らかい屋外用シートと屋内用の硬めのプラスチックっぽいシートのちょうど間くらいだった。ステッカーとしての取り扱いは一般的なものとほとんど変わらない。

ライオン事務器 ステカ用 SV-8Lカッティングシート A4 10m DC-210K 白

- 出版社/メーカー: ライオン事務器

- メディア: オフィス用品

- この商品を含むブログを見る

ベクターデータ

加工機を走らせるのに必要なデータは各自Illustratorなどでちまちま作成する。

イラストや写真などから手抜きでデータを起こしたいときは、Photoshop等で画像の二値化をして白黒の画像にし、Potraceなどベクター化ソフトを通してしまうという方法もある。簡易的ではあるが結構それらしい物に仕上がる。

元画像を二値化して、Potraceでベクター化

ただ、ロゴや文字列などかっちりした形状のものは、ゆがみが気になるので丁寧にデータを起こした方がよいだろう。

ここが一番手間のかかる作業でありこの時間でデザインナイフを握った方が早いのではないかと言われる工程であるが、一度作ったデータは何度でも使えるし拡大縮小も自由自在である。この記事冒頭の写真のステッカーも貼る前に違和感を感じ、一回り小さく切り直したものである。

自分だけかもしれないが、平日の夜、疲れて帰ってきてデザインナイフを握る気力や集中力は湧かなくても、パソコンに向かいTwitterを眺めながら少しずつ作業を進めることは出来たりする。

加工

レーザー加工機のオペレーション自体に特別な作業は必要はないが、通常のナイフでの加工と違い切りしろの存在に注意する必要がある。ナイフによるカットでは切りしろは全く無いが、素材を焼き飛ばすレーザー加工ではどうしても切りしろの幅を考慮に入れなければならない。

また、切った部分の周辺も熱の影響を受けてわずかに縮んで盛り上がるように変形してしまう。細かな部分は切断パスを外側にオフセットするなど細工が必要になるだろう。加工は出力を落とし、スピードを上げて、回数をかける必要がある。

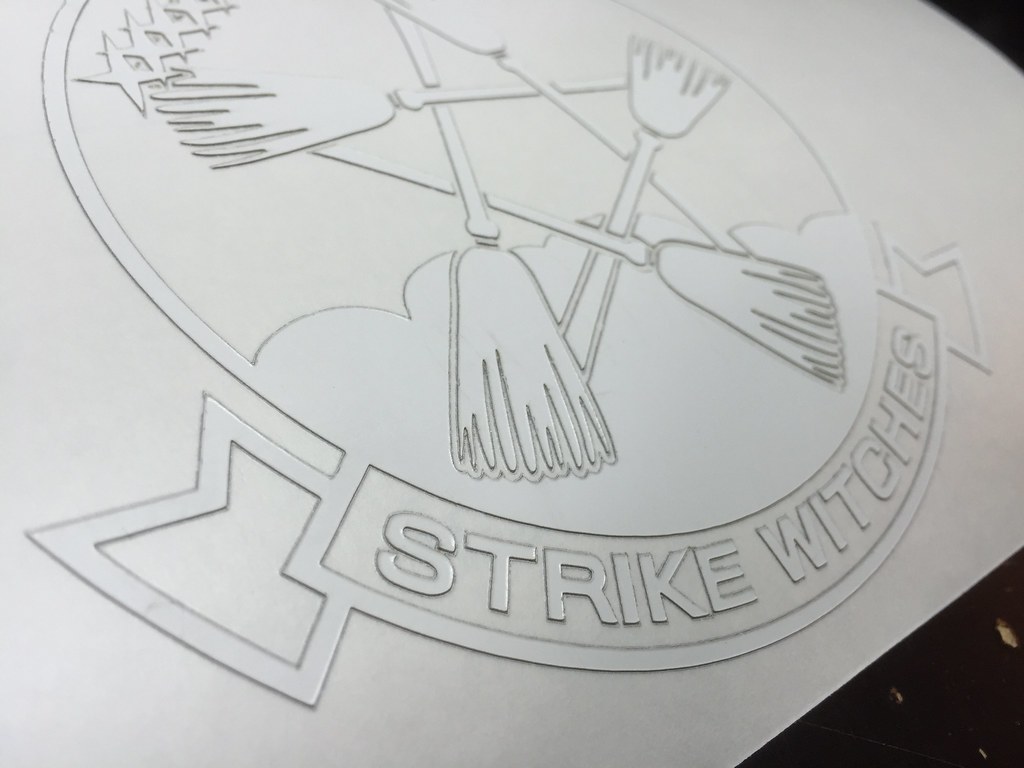

切断したものを拡大。わずかに切断部の縁が盛り上がっている。また、文字は加工パスをオフセットしている。オフセット量を増やすとパスが重なって"S"などの開口部が閉じてしまうので注意が必要。

この縁の盛り上がりはアプリケーションシートへの転写作業で潰れてなくなる。そもそも潰れて平らになってくれないとアプリケーションシートに貼り付いてくれないのだ。アプリケーションシートの剥離紙と固いへらを使って密着させること。この作業で切断部の仕上がりは気にならなくなる。

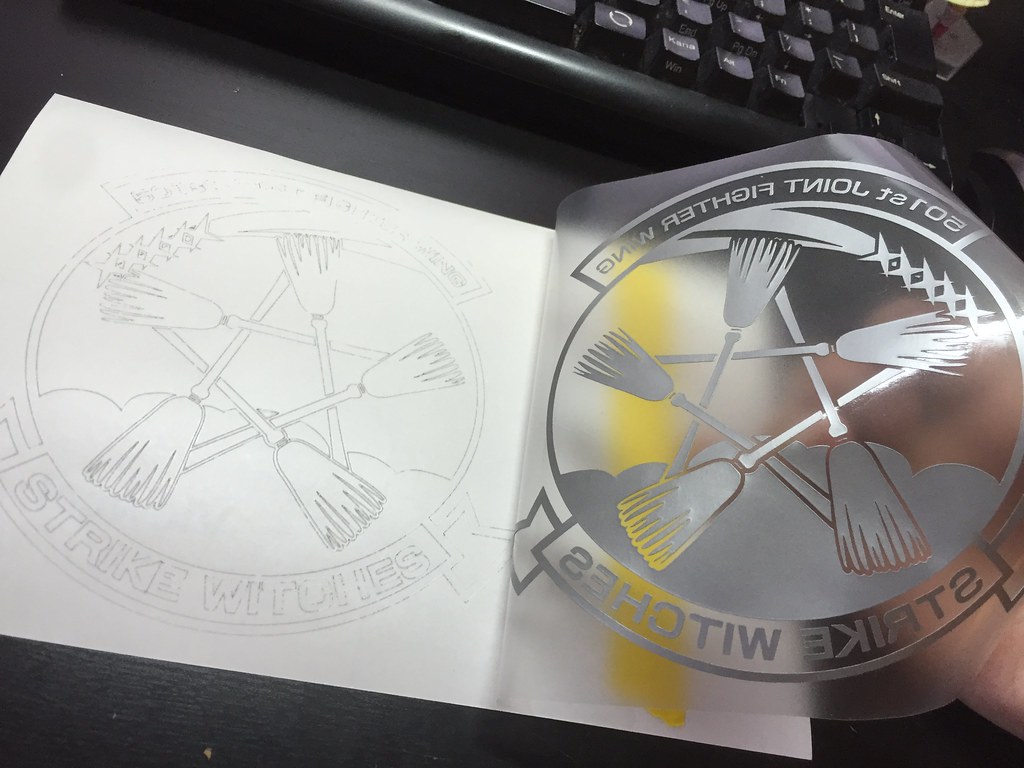

きれいに転写できたところ。

貼付作業はふつうのカッティングシートと同じ。車のリアガラスに貼ったステッカーを雨のシアトルで耐久試験中である。

今後は塗装やサンドブラストのマスクにするといった、ステッカーより先の作業への活用にトライしていきたいところ。

まとめ

- オレフィン系のカッティングシートを使う

- ベクターデータの用意は手間だがあとあと便利

- 加工条件は

- EMBLASERの標準設定

- 速度1000mm/min

- 出力60~65%

- 2回パス